Efektywność wykorzystania robotyki w zautomatyzowanych procesach produkcyjnych nie jest związana wyłącznie z parametrami użytkowymi tego typu urządzeń, ale wynika również z dodatkowego ich oprzyrządowania, które daje robotom możliwość wykonywania zróżnicowanych zadań. Aby możliwe było maksymalne wykorzystanie możliwości tych urządzeń, wyposaża się je m.in. w systemy chwytakowe, a więc tzw. efektory końcowe, które są obecnie podstawowym elementem wyposażenia większości robotów przemysłowych.

Efektywność wykorzystania robotyki w zautomatyzowanych procesach produkcyjnych nie jest związana wyłącznie z parametrami użytkowymi tego typu urządzeń, ale wynika również z dodatkowego ich oprzyrządowania, które daje robotom możliwość wykonywania zróżnicowanych zadań. Aby możliwe było maksymalne wykorzystanie możliwości tych urządzeń, wyposaża się je m.in. w systemy chwytakowe, a więc tzw. efektory końcowe, które są obecnie podstawowym elementem wyposażenia większości robotów przemysłowych.

Coraz większy zakres obowiązków

Złożoność procesów produkcyjnych, coraz wyższe wymagania odnośnie jakości, a także oczekiwana wysoka wydajność produkcji to dziś główne czynniki mające bezpośredni wpływ na kształtowanie się nowych trendów w obróbce mechanicznej i automatyzacji produkcji. Coraz większa rola robotów w procesach produkcyjnych w połączeniu z coraz bardziej złożonym procesem technologicznym wykonywanym przez roboty wymusza nieustanny rozwój dodatkowego oprzyrządowania, które umożliwia realizację tych zadań. Roboty mają coraz większy zakres obowiązków w procesach montażu, obróbki oraz pomiarów, a także wykonują szeroki wachlarz operacji w jednym gnieździe technologicznym. Pociąga to za sobą konieczność zmiany oprzyrządowania podczas procesu produkcyjnego.

Efektory końcowe

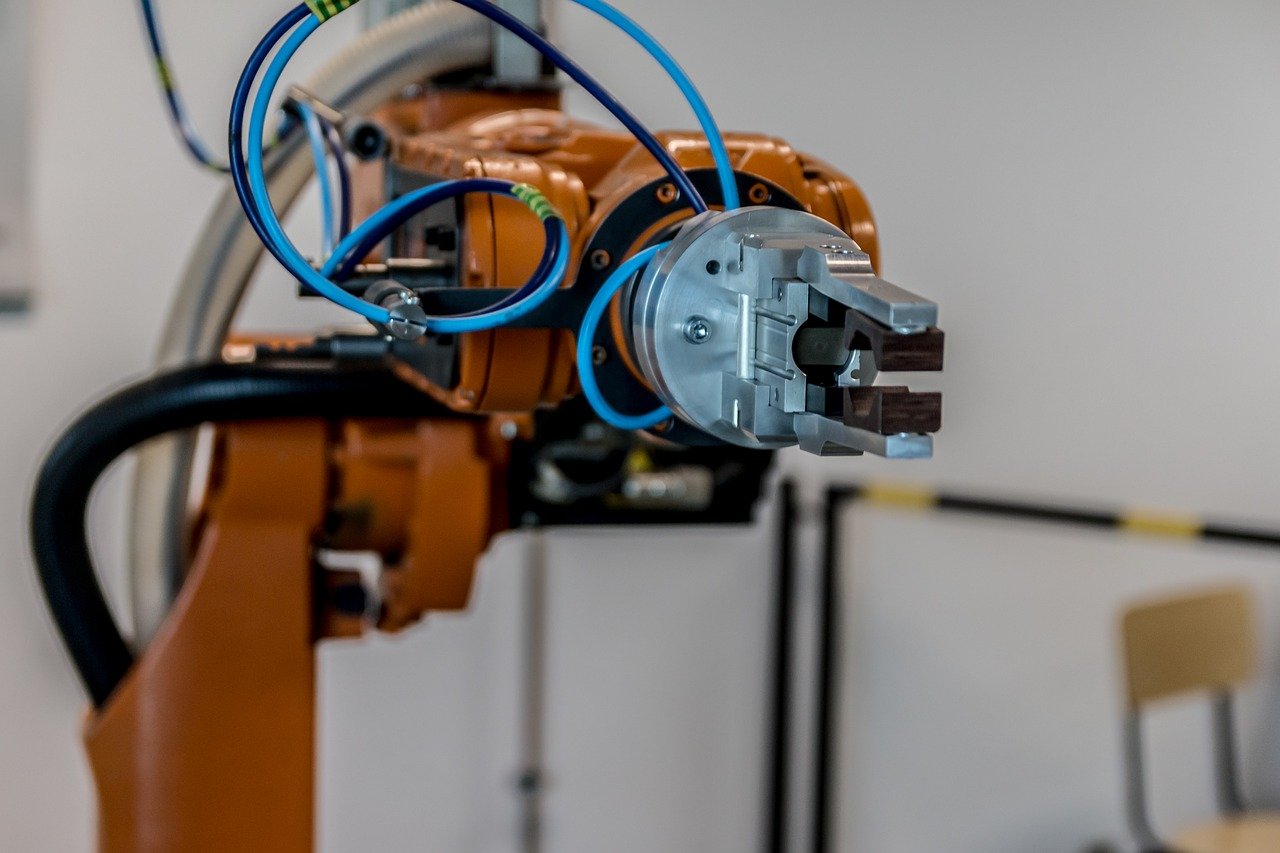

Chwytaki robotów przemysłowych mają obecnie ogromny wpływ na zakres realizowanych prac przez daną maszynę, a także na poziom precyzji wykonywanych operacji, podczas których liczy się funkcjonalność, parametry, konstrukcja oraz zasada działania. Chwytaki robotów przemysłowych rozróżnia się przede wszystkim ze względu na budowę ich napędu, sposobu chwytania oraz wielu innych czynników.

Chwytaki, czyli efektory końcowe wykorzystywane są do podnoszenia, trzymania, przenoszenia, układania oraz pakowania. Poprzez zmianę końcówki jedna maszyna może w krótkim czasie zmienić swoje zastosowanie oraz pełnione funkcje. Użycie robotów pozwala skrócić czas paletyzacji, załadunku czy montażu maszyn, odciążając przy tym człowieka. Chwytaki robotów przemysłowych są nieustannie udoskonalane, co ma na celu podniesienie bezpieczeństwa użytkowego oraz zwiększenia możliwości zastosowania robotów.

Pod względem budowy napędu wyróżnia się chwytaki:

- próżniowe (podciśnieniowe, przyssawkowe)

- pneumatyczne

- hydrauliczne

- elektromagnetyczne (elektryczne)

- adhezyjne

Pod względem sposobu trzymania przedmiotu dostępne są chwytaki:

- siłowe

- kształtowe

- siłowo-kształtowe

Pod względem budowy układu przeniesienia napędu można wyróżnić chwytaki:

- szczypcowe

- nożycowe

- imadłowe

- opasujące

Odpowiedni dobór chwytaka musi być uzależniony od kilku podstawowych parametrów, a mianowicie od rodzaju wykonywanej czynności, a także od rodzaju, wielkości, wagi oraz kształtu elementów, z jakimi robot będzie pracował. Chwytaki robotów przemysłowych powinny być także dostosowane do udźwigu, jakim dysponuje urządzenie, a także do środowiska pracy, w tym do działających sił zewnętrznych. Współczesne chwytaki to najczęściej coraz bardziej zaawansowane urządzenia, które posiadają szereg dodatkowych elementów (m.in. czujniki pozycji, odległości, siły, momentu, orientacji, itp.), a także wiele innych rozwiązań technologicznych, pozwalający na wykonywanie przez robota dodatkowych czynności.